学院在在汽车减振降噪与主动控制、智能制造过程控制技术及装备、智能机器视觉检测技术及装备、高能束加工装备及工艺研究、精密模具及特种成型技术、模具标准化技术等研究方向与广西及粤港澳大湾区地方企业密切合作,产生了一批产学研工程应用成果,服务于地方经济发展成效显著,获批广西创新驱动重大专项10项。

具体案例:

案例1:内燃动力车辆振动控制关键技术创新与应用

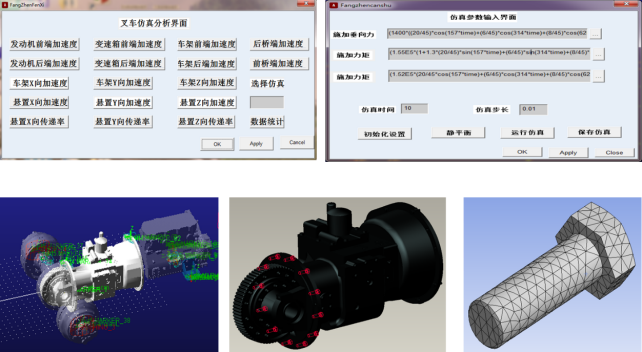

对内燃动力车辆振动控制关键技术进行系统攻关;在多体系统非线性动力学稳定性问题解决方法,车辆动力总成悬置系统解耦优化方法,多体系统刚柔耦合参数化动力学建模、模型修正与验证、模型求解方法等关键技术取得突破;形成了一整套较为完善的内燃动力车辆振动控制方法体系。研究成果在多个企业实现产业化应用,成果获2018年度中国机械工业科学技术二等奖、2019年度广西科技进步三等奖各1项。具体应用案例如下:

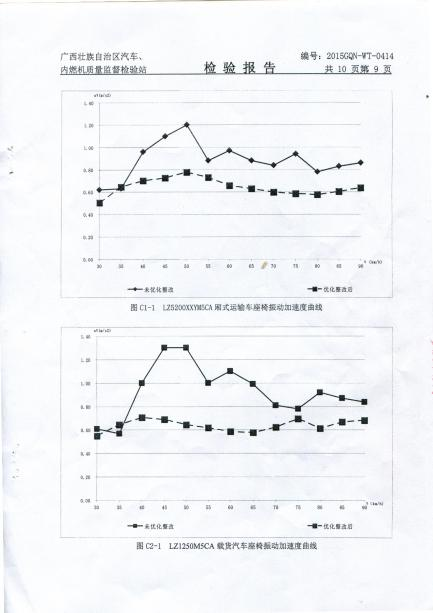

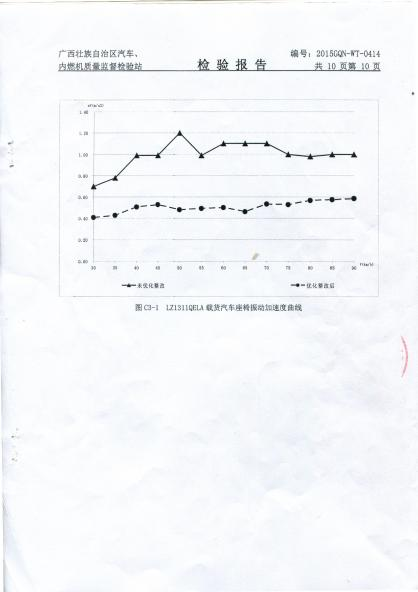

(1)解决了困扰企业已久的载货汽车动力学建模、求解与振动控制难题,使东风柳汽所有载货汽车的平顺性控制在0.8m/s2以内,部分车型的平顺性控制在0.5m/s2以内,产品舒适性达到国内领先、国际先进水平。

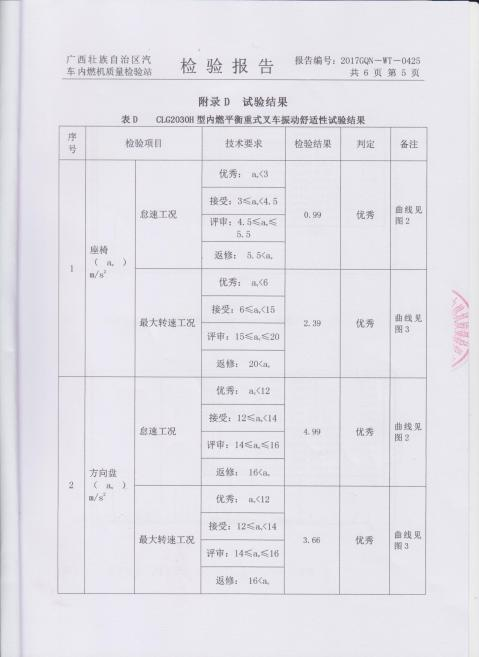

(2)解决了小吨位内燃动力叉车方向盘怠速振动控制难题,使柳工机械股份3吨、1.5吨内燃动力叉车方向盘怠速时的振动加速度有效值在原有基础上降低50%以上,产品舒适性达到国内领先水平。

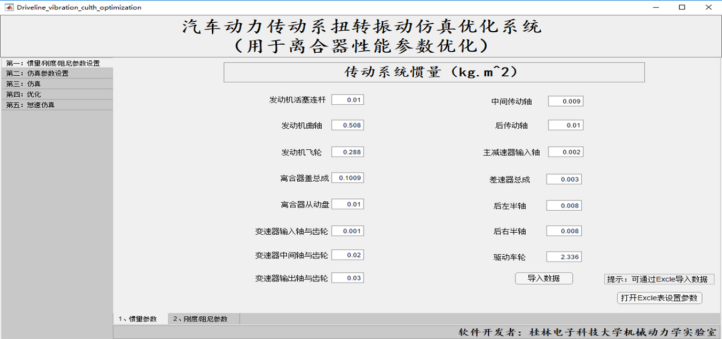

(3)建立了刚柔耦合汽车动力传动系统扭转振动仿真优化平台,实现了离合器性能参数与整车动力传动系统的合理匹配与优化,使桂林福达股份有限公司离合器产品与整车动力传动系统一次性匹配成功率达90%以上,处于国内同行业领先水平。

案例2:稀土氧化物电解智能生产线

稀土金属制备是稀土深加工过程的中间环节,其上游是稀土矿山开采、萃取冶炼,下游是稀土金属及其化合物应用,比如稀土电缆、永磁材料、发光材料、永磁电机、相关先进装备及智能工厂等。

项目综合利用机械结构设计、传感器技术、自动控制、网络通信等技术,实现稀土金属制备过程的自动化、智能化,构建生产过程远程监测的应用平台,进一步提升信息化水平。项目将使得稀土金属制备向规模化方向发展,解决稀土金属冶炼产品质量不稳定、料比不稳定、能耗不稳定、员工队伍不稳定,实现稀土熔盐电解智能化产线应用、稀土金属冶炼数字化、远程化、可控化,成果达到国内领先水平。

项目的研究,具有以下特点:

(1)实现稀土氧化物粉末的自动计量、连续投料,有助于稳定产品质量。

(2)设计开发自动化阴极驱动系统、出料系统、成品传送系统,缩短辅助时间,降低成品出料间断时间的热量损耗。

(3)研制耐高温材料。研制出料机械手结构及原材料的成分构成,满足从熔盐中提取稀土金属液体的要求,解决普通钢材在高温条件下容易变形的难题。

(4)开发了自动化生产线集中监测系统。分析获取数据的途径,设计集中监测系统的网络拓扑结构和基本功能,制定接入综合信息服务平台的方案,设计数据管理策略、人机界面,开发功能软件。

(5)设计了综合信息管理系统。以数据挖掘智能算法为基础,基于.NET与Web技术,开发统一的远程监测平台。通过开发ERP,并在应用层与生产监测控制系统应用集成,开发企业管理门户口系统。从用户操作使用的角度出发,以集群监控系统构架为基础,设计故障数据获取、处理和存储策略,设计不同模块间数据接口的相关协议。

案例3:基于智能传感与物联的先进制造技术与装备

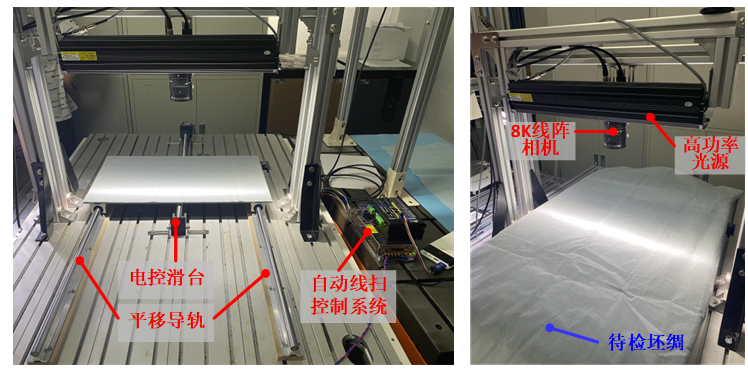

将机器视觉、深度学习、大数据与云计算、工业互联网和工业机器人技术与离散型制造系统相集成,开发了智能机器视觉在线检测系统、超细矿山粉体自动包装生产线及包装机器人等装备,在机械、电子、粉体包装等行业应用取得了明显的经济效益和社会效益。5年来发表相关科研论文20篇,授权发明专将机器视觉、深度学习、大数据与云计算、工业互联网和工业机器人技术与离散型制造系统相集成,开发了智能机器视觉在线检测系统、超细矿山粉体自动包装生产线及包装机器人等装备,在机械、电子、生丝制造等行业应用取得了明显的经济效益和社会效益。5年来发表相关科研论文20篇,授权发明专利3项,实用新型专利21项,成果转化1项。成果应用典型案例如下:

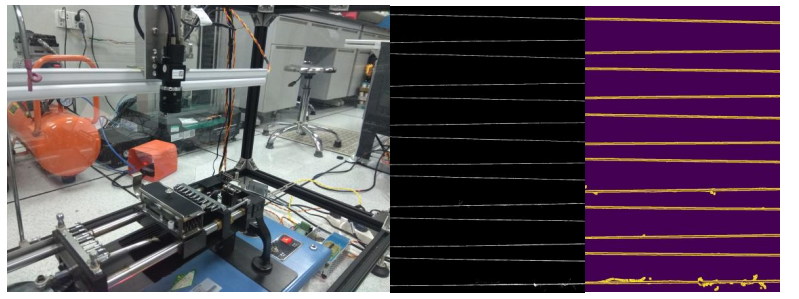

生丝及丝绸质量机器视觉检测平台。利用线阵CCD相机对丝绸和生丝质量进行检测,提高产品质量,本项目获得2021年度中央外经贸发展专项资金茧丝绸项目计划资助,已完成结题验收。

丝绸质量检测平台

生丝质量检测平台

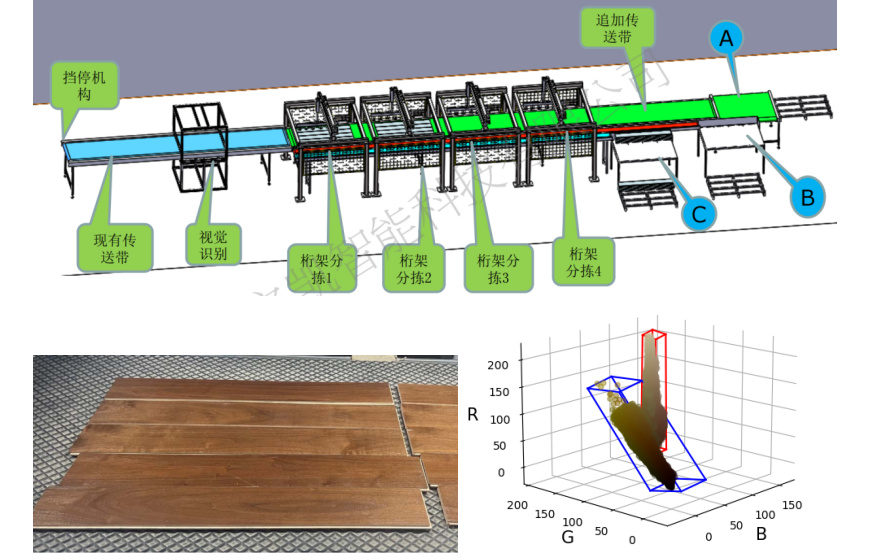

为贵港汉邦木业有限公司开发的“木地板色差分选机”,可实现对平行5块木地板的颜色在1秒内进行快速识别和分选。

木地板色差分选机

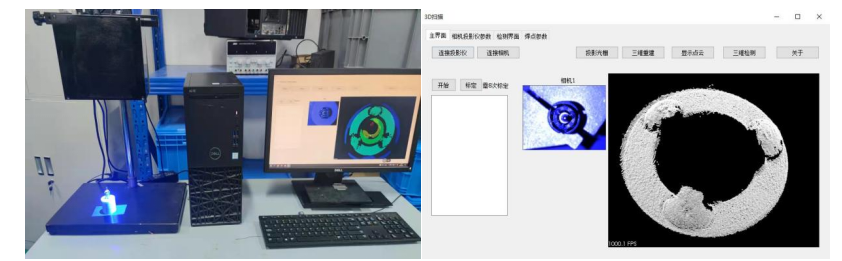

(3)为深圳市艾贝特电子科技有限公司的开发的“微型马达焊点在线3D质量检测传感器”,用3D成像对焊点区域进行质量检测,有效解决了焊点检测的技术难题。

微型马达焊点在线3D质量检测传感器

(4)承担了广西创新驱动重大专项项目子课题“线结构激光扫描和立体视觉复合大视场高精度三维成像技术及其在焊接机器人中的应用”,利用复合3D成像技术实现了焊缝引导和在线检测。

复合3D视觉智能焊接机器人系统

(5)基于结构光投影的大视场3D视觉检测机器人系统,用协作机器人带动3D视觉传感器,对汽车进行大视场拼接与检测。

基于结构光投影的大视场3D视觉检测机器人系统

案例4:硅胶弹性按键元件表面贴装化、标准化关键技术与应用

传统硅胶弹性按键缺乏统一的规范和标准、依赖人工装配、生产效率低、无法适应自动化生产装配应用,项目攻克了工艺、制造装备技术、可靠性等一系列应用难题,创新发明了贴片式硅胶弹性按键产品,解决了传统硅胶弹性按键与自动化贴片、焊接工艺相匹配的关键问题。项目发明了一种无外伸引脚贴片式硅胶弹性按键(QFN封装类)、一种内置焊脚贴片式硅胶弹性按键(BGA封装类)、高性价比机械安装焊脚式硅胶弹性按键技术(I型焊脚封装类),解决了高、中/低端应用场合的硅胶弹性按键的可贴片、可焊接及低成本制造工艺问题,有效提高了贴片按键的通用性。此外,发展了贴片式硅胶弹性按键产品的高速生产制造工艺设备技术,提高了生产效率,降低了制造成本。

目前,联合企业申请发明专利20余项(已授权5项),授权实用新型专利18项,授权外观专利8项;牵头分布了国家行业标准《贴片单体导电硅胶弹性按键详细规范》(标准号:SJ/T 11822-2022)。该产品技术突破了欧洲国际集团公司的国际专利垄断,成果向企业转化,大批量生产,系列表贴单体硅胶按键产品已销往跨国500强知名公司,已累计实现销售额约1500万元,预计未来2年,规模推广系列产品后,将实现2亿元以上的销售业绩。

硅胶弹性按键元件表面贴装化、标准化关键技术与应用图片:

应用示例

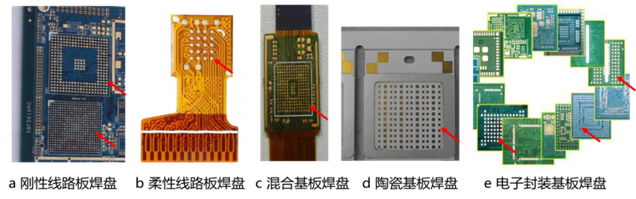

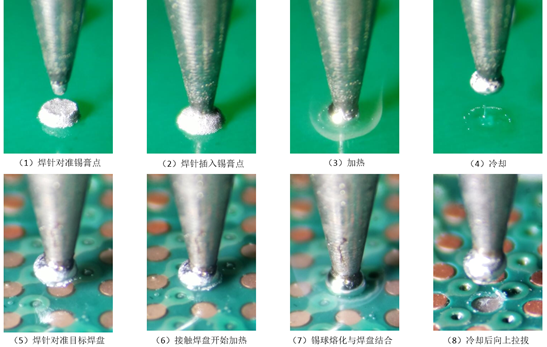

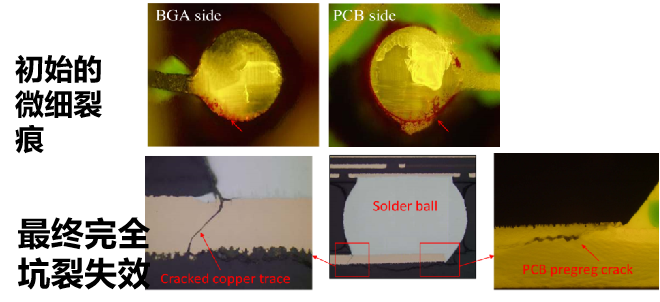

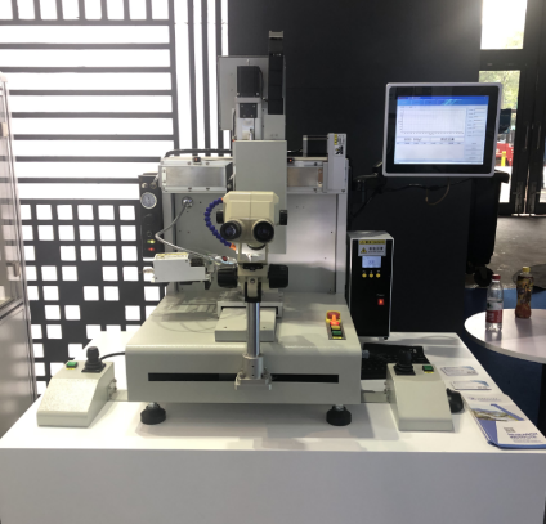

高密度印制电路基微板细焊盘强度检测仪图片:

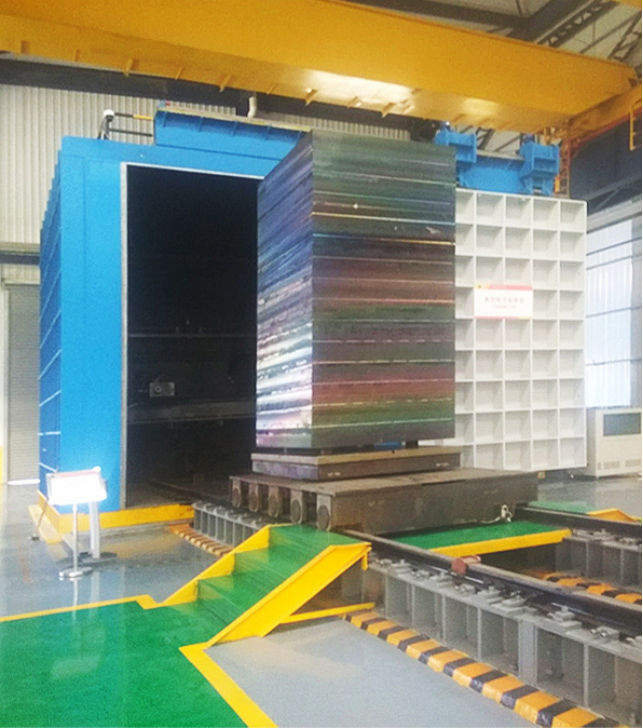

案例5:钢板真空复合专用高效电子束焊接装备

针对工业化生产复合钢板过程中的真空电子束焊接存在工程技术问题,整合桂林狮达技术股份有限公司和太阳成集团tyc122cc的相关资源和科研力量进行联合攻关,采用二机械轴和一电气轴优化结合,实现内置电子枪电子束聚焦斑点三维运动的电子束焊机,待复合钢坯水平叠放且不需翻转,一次抽真空实现复合钢坯复合面四边同时焊接。成果获2018年度广西科技进步三等奖。具体应用案例如下:

(1)作为山东伊莱特重工股份有限公司大锻件项目关键设备之一,该公司实现了200吨级金属坯分级构筑的增材制造,创造了奥氏体不锈钢锻件单体重量和直径新的工业记录,突破世界锻造行业最高水准。

(2)该类设备提供给攀钢集团攀枝花钢铁研究院有限公司,用于钛及其合金焊接,最大焊深超过80mm,该公司实现了大型钛及其合金板材复合新产品的试验及投产。

(3)该类设备应用于中国石化工程建设有限公司联合广州工程公司、哈空调、洛阳德明等8家单位开展《面向加氢反应流出物空冷系统长周期安全运行关键技术研究和应用》攻关项目,实现高镍合金空冷器管箱电子束焊接设备国产化。